Application du sulfate de baryum précipité dans les revêtements en poudre à haute température

Il présente une réflectivité élevée dans la gamme de longueurs d'onde de 300 à 400 µm et protège le film de peinture du vieillissement dû à la lumière. C'est un stabilisant blanc mat efficace et économique. Sa structure cristalline en forme d'aiguilles en fait un excellent agent d'étalement et peut améliorer les propriétés d'étalement du revêtement. Il peut également être utilisé comme agent d'amélioration dans les revêtements autonettoyants. De plus, grâce à sa faible absorption d'huile, le sulfate de baryum présente un taux de remplissage élevé, ce qui permet de réduire le coût du revêtement.

Tout d’abord, l’influence de la taille des particules sur la brillance du revêtement

Plus la taille des particules de sulfate de baryum est fine, plus la brillance du revêtement en poudre est élevée et plus la brillance du revêtement en poudre obtenu par précipitation du sulfate de baryum est élevée.

Deux, revêtement en poudre plan, contrôle du grain grossier

Le sulfate de baryum précipité (PBS), une forme synthétique de sulfate de baryum (BaSO₄), est largement reconnu pour ses propriétés exceptionnellesblancheur, inertie chimique et distribution granulométrique contrôléeCes propriétés font du PBS une charge fonctionnelle précieuse dansrevêtements en poudre haute température, améliorant la durabilité, les propriétés mécaniques et les qualités esthétiques.

Cet article fournit unexploration technique complètede l'application du PBS dans les revêtements en poudre à haute température, en examinantpropriétés des matériaux, principes d'ingénierie, considérations réglementaires, ainsi que des conseils pratiques. Il répond également aux questions courantes pour aider les formulateurs et les fabricants à optimiser leurs revêtements pour les environnements exigeants.

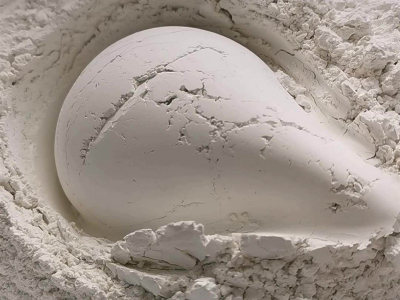

Comprendre le sulfate de baryum précipité (PBS)

Le PBS est produit par un processus de précipitation chimique, ce qui donne unhaute pureté (> 99 %), ultrafine et granulométrie uniformePoudre de sulfate de baryum. Comparé à la barytine naturelle, le PBS offre :

Supérieurluminosité et blancheur

Plus étroit et contrôlabledistribution granulométrique (généralement 0,1–2 μm)

Améliorédispersibilitédans des matrices de résine

Excellentinertie chimique et stabilité thermique

Rôle du PBS dans les revêtements en poudre à haute température

Les revêtements en poudre haute température sont conçus pour les applications où les surfaces sont exposées à des températures généralement comprises entre200°C et 400°C, tels que les composants automobiles, les machines industrielles et les appareils électroménagers. Dans ces systèmes, le PBS remplit plusieurs fonctions essentielles :

1.Prolongateur et remplisseur

Le PBS agit comme un agent de remplissage rentable qui maintient ou améliorerésistance mécanique et duretésans compromettre la résistance thermique.

Il réduit le coût global des formulations tout en conservant les propriétés souhaitables du film.

2.Finition de surface améliorée

En raison de songranulométrie fine et haute luminosité, PBS améliore ladouceur, brillance et blancheurde revêtements.

Il réduit les défauts de surface et amélioreopacité et pouvoir couvrant.

3.Stabilité thermique

Le PBS restechimiquement et physiquement stable à des températures élevées, garantissant l’intégrité du revêtement pendant le durcissement (généralement 180–220 °C) et en service.

Son point de fusion élevé (~1580°C) empêche la dégradation ou la décoloration sous stress thermique.

4.Résistance aux rayures et à l'abrasion

PBS améliore larésistance aux rayuresdes revêtements en poudre durcis en renforçant la matrice de résine, contribuant à des finitions plus durables.

Principes d'ingénierie et spécifications des matériaux

Taille et distribution des particules

La taille optimale des particules pour le PBS dans les revêtements en poudre est généralement0,5–1,5 μm, équilibrant la dispersibilité et la douceur de la surface.

Le PSD étroit évite l'agglomération, assurant une distribution uniforme dans la matrice de poudre.

Densité spécifique et masse volumique apparente

Le PBS a une densité élevée (~4,4 g/cm³), permettant une bonneconstruction du film et renforcement mécaniquesans poids excessif.

Traitement de surface

Les particules de PBS peuvent être traitées en surface avecagents de couplage au silane ou acide stéariquepour améliorer la compatibilité avec les systèmes de résine tels quepolyester, époxy ou polyuréthane.

Comportement thermique

L'analyse thermogravimétrique (ATG) confirmeStabilité du PBS jusqu'à 1000°C, garantissant qu'il ne se décomposera pas ou ne réagira pas pendant les cycles de durcissement typiques.

Considérations réglementaires et de sécurité

| Règlement / Norme | Pertinence du PBS dans les revêtements en poudre |

|---|---|

| REACH (CE 1907/2006) | Enregistrement des produits chimiques et conformité aux restrictions |

| Directive RoHS 2011/65/UE | Limites des substances dangereuses (Pb, Cd, Hg) |

| OSHA (29 CFR 1910.1000) | Limites d'exposition professionnelle aux poussières respirables |

| ASTM D3451 | Spécification standard pour les revêtements en poudre |

| ISO 9001 | Certification de gestion de la qualité pour les fabricants |

Lors de la production et de la manutention, des mesures de contrôle des poussières (ventilation, respirateurs) sont essentielles pour protéger les travailleurs.

Directives pratiques d’application

Formulation: Incorporer PBS à5 à 20 % en poidsde la formulation totale du revêtement en poudre en fonction des propriétés mécaniques et esthétiques souhaitées.

Dispersion:Utilisez des mélangeurs à haut cisaillement ou des broyeurs à boulets pour obtenirdispersion uniformeet éviter l’agglomération des particules.

Guérison: Assurez-vous que la température de durcissement correspond aux exigences de la résine (180–220 °C) pour activer la réticulation sans compromettre l'intégrité du PBS.

Essai: Conduiretests de brillance, de dureté, d'adhérence et de résistance à l'abrasionselon les normes ASTM ou ISO pour vérifier les performances du revêtement.

Exemple d'étude de cas

Un fabricant de revêtement en poudre a été ajouté10 % de PBS traité en surface (taille moyenne des particules 0,8 μm)à un revêtement en poudre à base de polyester. Le résultat fut :

Augmentation de 15 % de la dureté (mesurée par le test de dureté au crayon ASTM D3363)

Amélioration de la rétention de la brillance après vieillissement accéléré (ASTM D522)

Opacité et luminosité améliorées (mesurées par le colorimètre Hunter Lab)

Aucun effet négatif sur le temps de durcissement ou l'adhérence du film

Foire aux questions (FAQ)

Q1 : Pourquoi choisir le sulfate de baryum précipité plutôt que la barytine naturelle dans les revêtements en poudre ?

UN:Le PBS offre une pureté supérieure, une taille de particules contrôlée et une meilleure dispersibilité, ce qui conduit à une finition de surface et des propriétés mécaniques améliorées par rapport à la barytine naturelle.

Q2 : Quel est le niveau de charge typique de PBS dans les revêtements en poudre à haute température ?

UN:Cela varie généralement de5% à 20% en poids, ajusté en fonction des exigences de performance et de coût.

Q3 : Le PBS est-il compatible avec tous les types de résines de revêtement en poudre ?

UN:Le PBS est généralement compatible avecsystèmes de résines polyester, époxy et hybrides, en particulier lorsque la surface est traitée pour améliorer l'adhérence.

Q4 : L’utilisation du PBS pose-t-elle des problèmes environnementaux ?

UN:Le PBS est chimiquement inerte et non toxique. Cependant, la production de poussières doit être contrôlée afin de respecter les normes de santé au travail.

Q5 : Comment le PBS affecte-t-il le processus de durcissement ?

UN:Le PBS est thermiquement stable et n'interfère pas avec la réticulation de la résine. Une bonne dispersion garantit un durcissement homogène et sans défauts.